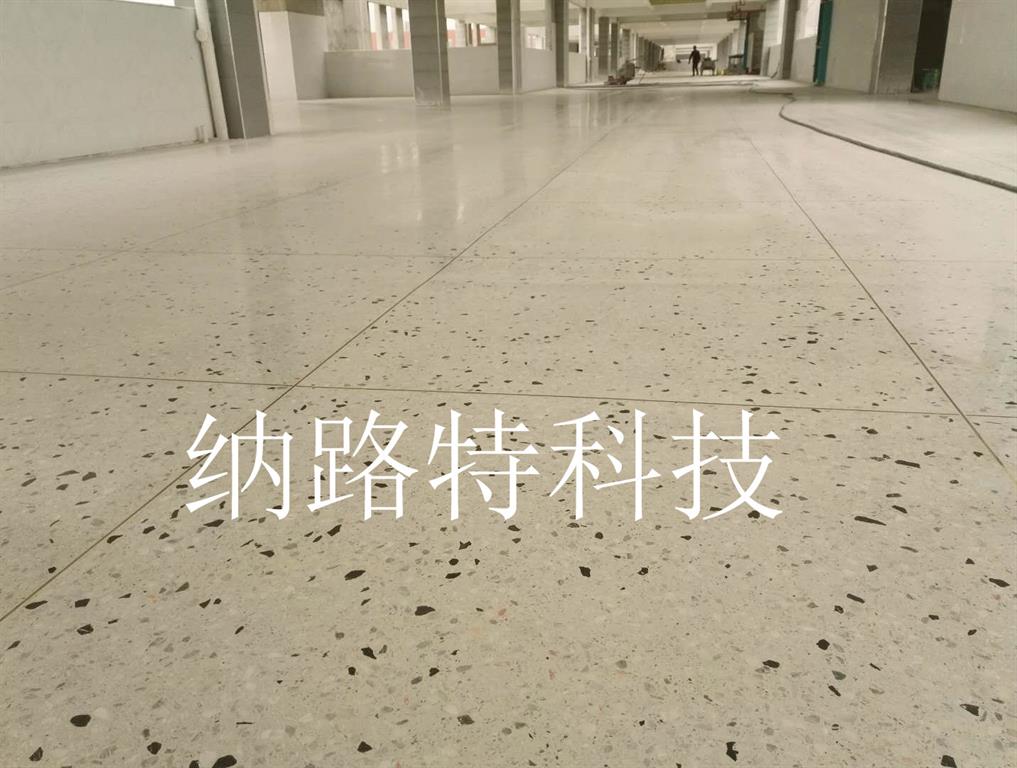

水磨石施工现场监督管理,水磨石地面主要工艺操作要点

水磨石施工现场监督管理,水磨石地面主要工艺操作要点。环氧树脂地坪漆含有MDA、TDI等致癌物质,大理石、瓷砖还有辐射性。室内设计和装修怎么办?抛光混凝土金钻磨石就能搞定一切,远离装修毒害。新型水磨石金钻磨石集地面、墙面和造景设计于一体,强调室内设计的自然化、艺术化、技术化和个性化,注重水泥新型材料的广泛应用,防火、防水、节能、隔声、抗震,满足建筑工业化及建筑绿色化的要求,满足现代人士对生命和健康的敬畏,施工方便,易于操作,可预制也可现场浇制,整体无缝,纯水泥制造,抗压抗渗,耐腐蚀耐摩擦。水磨石施工现场监督管理,水磨石地面主要工艺操作要点。

一、水磨石施工现场监督管理

水磨石现场监督管理,水磨石现场监督管理,监理方应按审定的施工方案进行质量监控,对于底层的回填土施工、水磨石分格条的固定工序、石渣浆铺设要傍站,对于开磨时间要把握好。建设方要对水磨石施工的工序进行抽查,这样才能使该分部工程的质量得到有效的控制,从而避免出现质量问题。

1、水磨石常见质量问题的防治

出现水磨石地面感观上的缺陷,是因施工操作不当所致,只要建设方管理到位、监理方监控细致、施工方按工艺要求进行操作,水磨石施工中出现的质量问题是可以避免的。在做水磨石面层前,建设方应重视该分部施工的工艺,首先应要求施工方制定出详细的施工方案,由监理方和建设方共同对水磨石面层裂缝,表面感观差、分格条显露不清、分格条两边石子少、分格条变形或损坏以及地面颜色不均等质量问题的防治措施进行重点审查,以保证施工时严格要求施工方按照已审的施工方案进行施工。

2、根据水磨石裂缝产生的原因,在水磨石施工时注意

(1)回填土的土质按要求不能含有大块土、杂物等,而且对于较大面积的基层要求分块断开,对于填土厚度较大时,应分层压实,并保证压实系数不得小于0.9,以减少沉降不均对于地面的影响。

(2)对于有穿线管的位置要保证在线管上部有2 cm的砼保护层;

(3)水泥石渣浆的配合比应为水泥:石渣=1:2~2:8(体积比),计算要准确,拌合要均匀,水灰比尽量小,最好采用干硬性石渣浆,坍落值要小于3 cm,而且要保证在石渣浆滚压成活后,次日起浇水养护5-7天;

3、对于水磨石分格条显露不清,在水磨石施工时注意

(1)以操作面四角的同一高度为基准,拉出分格条顶标高的横竖线,让分格条处在同一平面上。

(2)严格控制填料的厚度,保证石子浆的厚度高于分格条5-6;

(3)打磨时,首先采用60-80号粗金刚砂磨石进行粗磨;

4、避免水磨石分格两边出现石子少的现象

要保证分格条两边10cm范围内及十字交叉处用于固定分格条的素水泥浆不要卧得太高太满,比分格条顶面低3-5mm,每则宽度为10-12mm,角度以30°为宜,分格条交叉处留出一定空隙,而且在滚压时,必须按“米”字形辗压,如果发现浆多石子少的现象,应及时补撒石子。

(1)严格控制面层的铺设厚度,厚度一般超过分格条5mm,经滚筒压后1mm为宜,这样可避免分格条被压断、压弯、压碎、压倒,滚压前,应先用抹子将分格两边10~20mm范围内的填料拍实,可顺分格往里倾压出一个“八”字,使之露出分格条。

(2)填料之前,先仔细检查分格条粘贴是否牢固,有无松动现象,若有问题,应及时整改方能继续填料。

5、对于水磨石表面感观差的处理

(1)水磨石面层磨完后,放凉并擦净,才能实施打蜡工序,打蜡工序应严格按要求进行,先将石蜡熬致120℃,然后加入1/4的煤油,充分搅拌,使其均匀,用棕刷将蜡涂刷在水磨石面层,凝固后用喷灯烘烤,然后用油灰刀铲除余蜡,该工序应进行两次,待干后用包有帆布或者抹布的木块装在磨石机上进行打磨,同方法进行二次,直到光滑洁亮为止;

(2)水磨石面层打磨要及时,开磨时间以石渣浆不松动为准,先进行试磨,合格了再正式开磨,粗磨用60~100号的磨石,这道工序主要是磨平、磨均,石子和分格条清晰显露;中磨用150~180号的磨石,注意边磨边进行找平,磨掉粗磨时留下的痕迹,找平时,配3米长靠尺找出表面高低差,加以磨平,细磨采用240~300号磨石,要求表面平整光滑,没有砂眼细孔,让石子充分显露;

6、对于水磨石地面色泽深浅不一,主要把握住两点

一是保证材料的批次要一致,最好将材料一次备足,二是配料要从始至终固定专人进行。

二、水磨石地面主要工艺操作要点

1 、水泥砂浆找平层施工工艺控制

1)基层处理要将混凝土基层上的杂物清净,不得有油污、浮土,用钢錾子等将沾在基层上的水泥浆皮铲净。水磨石地面的空鼓、粘结不牢现象多是由于基层清理不够造成。在基层上洒水湿润,刷水灰比为0.4~0.5的水泥浆,随刷浆随铺抹1:3找平层砂浆,刮平搓平等都是常规做法;

2)水泥砂浆稠度要适当,搅拌要均匀。现场分堆搅拌、人工拌合、就地分摊的办法不宜提倡。施工时注意检查结构的质量情况,如发现裂缝等应提请注意并做出处理。

2、固定分格条施工工艺控制

现浇水磨石地面镶分格条,不仅增加地面的美观,同时也便于施工因此易设分格条。弹分格线应根据设计要求的分格尺寸施工,一般采用1m×1m。镶分格条用小铁抹子抹稠水泥浆将分格条固定住,抹成30°八字形,高度应低于分格条条顶4mm~6mm,分格条应平直、牢固、接头严密、不得有缝隙,并作为铺设面层的标志。

分格条在使用前要进行挑选,边角破损的要注意使用的方向,使破损面朝下。各种材料的分格条要注意端部的楞角整齐,免得在拼接处发生接槎明显的现象。

3、抹面灰施工工艺控制

1)抹找平层应根据弹出的水平线,留出面层厚度。为保证平整度,先抹灰饼。各种拌合料在使用前加水拌合均匀,稠度约6cm;

2)均匀涂刷水泥浆结合层。用清水湿润,涂刷与面层颜色相同的水泥浆结合层,其水灰比宜为0.4~0.5,也可在水泥浆内掺加胶粘剂。要随刷随铺拌合料,不得刷的面积过大,防止浆层风干导致面层空鼓;

3)水磨石拌合料的面层厚度宜为12mm~18mm并应按石料粒径确定。铺设时将搅拌均匀的拌合料先铺抹分格条边,再铺入分格条方框中,用铁抹子从中间向边角推进。在分格条两边及交角处特别注意压实抹平,随抹随用直尺进行平度检查。

4 、磨光、养护、打蜡的施工工艺控制

磨光的主要目的是将面层的水泥浆磨掉,将表面的石碴磨平。

面层成型后首先要试磨,一般根据情况适时确定开磨,过早开磨石粒易松动;过迟造成磨光困难,在进行试磨时以面层不掉石粒为准。

面层第一遍粗磨用60~90号粗金刚石磨,边磨边加水,随时清扫水泥浆,并用靠尺检查平整度,直至表面磨平、磨匀,分格条和石粒全部露出,用水清洗晾干,然后用较浓的水泥浆擦涂。第二遍细磨要求磨至表面光滑为止,然后用清水冲净,满擦水泥浆,仍应注意小孔隙要抹擦严密,然后养护。第三遍磨光磨至表面石子显露均匀、无缺石粒现象,以平整、光滑,无孔隙为度。

抹好找平层砂浆后养护24h,待抗压强度达到l.2MPa方可进行下道工序施工。面层打磨修补部位要浇水养护2d~3d。冬期施工现浇水磨石面层时,环境温度应保持+5℃以上。打蜡的目的是使水磨石地面更光亮、光滑、美观,同时也易于保养与清洁。

以上就是水磨石施工现场监督管理,水磨石地面主要工艺操作要点的全部内容。水磨石地面是用大理石等中硬度石料的石屑与水泥拌和形成水泥石屑浆经浇抹、硬结、磨光形成的整体性地面。目前普遍采用的施工工艺流程是:基层处理→找标高→弹水平线→铺抹找平层砂浆→养护→弹分格线→镶分格条→拌制水磨石拌合料→涂刷水泥浆结合层→铺水磨石拌合料→滚压、抹平→试磨→粗磨→细磨→磨光→草酸清洗→打蜡上光;主要使用的材料及机具有水泥、石粒、分格条、水磨石机等,因此其具有施工周期长、施工工艺复杂等特点。由于现浇水磨石地面需要滚压、抹平、试磨、粗磨、细磨、磨光等环节才能确保地面的平整度和光洁度,因此在施工中环境污染和劳动强度较大。按照现行国家标准《建筑地面工程施工质量验收规范》GB50209-2002的要求,衡量水磨石地面质量主要从观感上平整光洁,石粒密实,显露均匀;构造上结合牢固,无空鼓、裂纹等缺陷这几个方面评定。